Głównym zadaniem instrukcji jest przedstawienie optymalnego i prawidłowego wykorzystania materiałów firmy AKAMIT do wykonywania ociepleń ścian zewnętrznych budynków. Instrukcja ta odnosi się do systemów, w których materiałem izolacyjnym jest styropian.

Podstawowe parametry fizyczne budynku

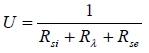

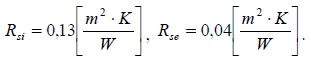

Grubość izolacji cieplnej dobieramy tak aby spełnić wymagania obowiązujących przepisów. Projekt i wykonanie izolacji cieplnej powinny być zgodne z przeznaczeniem budynku aby ilość potrzebnej energii cieplnej utrzymana była na niskim poziomie. Parametrem charakteryzującym własności termoizolacyjne budynków jest współczynnik przenikania ciepła U. Współczynnik ten określa straty ciepła przez przegrody budowlane. Obliczamy go korzystając z poniższego wzoru:

Gdzie: Rsi oznacza opór po stronie wewnętrznej przyjmowania ciepła przy poziomym kierunku przepływu powietrza, Rse – opór po stronie zewnętrznej przyjmowania ciepła przy poziomym kierunku przepływu powietrza i wynoszą odpowiednio:

Im wyższa wartość współczynnika przenikania ciepła U tym straty ciepła są większe. Cechą charakterystyczną materiałów budowlanych jest współczynnik przewodzenia ciepła

. Dla styropianu wartość ta nie przekracza

. Dla styropianu wartość ta nie przekracza  . Im niższa wartość

. Im niższa wartość

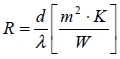

współczynnika tym własności termoizolacyjne materiałów są lepsze. Innym parametrem opisującym właściwości termoizolacyjne danej części przegrody jest opór przewodzenia ciepła R. Opisany wzorem:

, gdzie d – oznacza grubość warstwy izolacji cieplnej w metrach,

, gdzie d – oznacza grubość warstwy izolacji cieplnej w metrach,

λ – współczynnik przewodzenia ciepła. Opór przewodzenia ciepła przegrody

wielowarstwowej jest sumą poszczególnych warstw  , gdzie i – numer kolejnej

, gdzie i – numer kolejnej

warstwy w przegrodzie.

Schemat Bezspoinowego Systemu Ociepleń KAMIT

Technologia wykonywania bezspoinowych ociepleń polega na przymocowaniu materiału termoizolacyjnego (płyty styropianowej) do ściany za pomocą zaprawy klejowej KAMIT KS01 lub KAMIT KS02 i opcjonalnie łączników mechanicznych (kołków z tworzywa). Kolejnym etapem jest nałożenie na powierzchnię płyty warstwy zbrojącej z siatką z włókna szklanego oraz z zaprawy klejowej KAMIT KS02. Na tak przygotowaną powierzchnię nakładamy farbę gruntującą KAMIT GT lub KAMIT GTS oraz wyprawę cienkowarstwową KAMIT TAB, KAMIT TSB, TB SIL PREMIUM, KAMIT TM lub KAMIT TMB z opcją malowania farbą elewacyjną KAMIT SIL oraz elementy dekoracyjne powlekane wyprawą KAMIT TAD.

Szczegółowe wytyczne, co do sposobu wykonania ocieplenia nowego budynku, winny być określone w dokumentacji robót budowlanych, którą stanowią:

- Opracowany projekt budowlany, zgodny z rozporządzeniem MSWiA z 3 listopada 1998r. w sprawie szczegółowego zakresu i formy projektu budowlanego (Dz. U. Nr 140 z 1998r., poz 906).

- Dziennik Budowy prowadzony zgodnie z zarządzeniem MGPiB z dnia 15 grudnia 1994r. w sprawie dziennika budowy oraz tablicy informacyjnej (M.P. z 1995r., poz 29)

- Specyfikacja techniczna wykonania i odbioru robót zgodna z rozporządzeniem MSWiA z 26 lutego 1999r. (Dz. U. Nr 26 z 1999r., poz 239). Specyfikacja ta jest konieczna w przypadku zamówień publicznych.

- Dokumenty potwierdzające dopuszczenie wyrobów do obrotu (certyfikaty zgodności i/lub deklaracje zgodności) zgodne z ustawą o wyrobach budowlanych z 16 kwietnia 2004r. (Dz. U. Nr 92 z 2004r., poz.881)

- Protokoły odbiorów częściowych i końcowych robót z załączonymi protokołami z badań kontrolnych.

Technologia wykonania

Podłoża i ich przygotowanie

Podłoże powinno być stabilne, nośne, suche, czyste i pozbawione elementów zmniejszających przyczepność warstwy izolacji termicznej (np. kurz, pył, oleje szalunkowe itp.). Podłoże nie może zawierać materiału, którego wejście w reakcję chemiczną z dowolnym składnikiem wyrobów firmy AKAMIT spowoduje utratę jego funkcji oraz całego zestawu (np. w wyniku kontaktu gips / cement).

W celu uzyskania całkowitej pewności, że przygotowane podłoże jest wystarczająco mocne należy wykonać próby przyklejenia styropianu w różnych miejscach elewacji (8 – 10 próbek). Po trzech sześciu dniach (w zależności od warunków atmosferycznych), należy wykonać próbę odrywania. Odspojenie się kleju wraz z próbką, oznacza że podłoże jest nie odpowiednie, natomiast rozerwanie materiału ociepleniowego w jego strukturze świadczy o jakości podłoża umożliwiającej prawidłowe wykonanie ocieplenia.

Prób nie stosuje się w przypadku nowych nieotynkowanych ścian ponieważ zakłada się że są wykonane według uznanych i sprawdzonych technologii. Nadają się do przyklejania płyt termoizolacyjnych bez żadnych czynności przygotowawczych, jednak wykonawca robót zawsze powinien potwierdzić przydatność podłoża do prowadzenia prac. W szczególnych przypadkach wymagana jest kontrola przydatności podłoża pod kątem przyklejania płyt termoizolacyjnych i przyjęcia właściwych kroków zapewniających polepszenie przyczepności zaprawy klejowej do podłoża.

Przed przystąpieniem do dalszych prac na podłoże należy zastosować preparat gruntujący KAMIT GU, zgodnie z instrukcją stosowania i zaleceniami dostawcy systemu.

Metody oceny podłoża

Ogólnymi obowiązującymi metodami oceny przydatności podłoża pod stosowanie bezspoinowych systemów ocieplenia ścian zewnętrznych są:

- Próba odporności na ścieranie – otwartą dłonią lub przy pomocy czarnej i twardej tkaniny ocenić stopień zakurzenia, osypywania lub pozostałości wykwitów na podłożu. Próba odporności na skrobanie lub zadrapanie – stosując metodę siatki nacięć lub posługując się twardym i ostrym rylcem ocenić zawartość i nośność podłoża oraz stopień przyczepności istniejących powłok.

- Próba zwilżania – szczotką, pędzlem lub przy pomocy spryskiwacza określić stopień chłonności podłoża.

- Test równości i gładkości – posługując się łatą (zwykle 2m), pionem i poziomicą określić odchyłki ściany od płaszczyzny i sprawdzić jej odchylenie od pionu, a następnie porównać otrzymane wyniki z wymaganiami odpowiednich norm (np. dotyczących konstrukcji murowych, tynków zewnętrznych itp.).

Powyższe próby należy przeprowadzić w kilku miejscach na podłożu, aby uzyskane wyniki były w pełni miarodajne i obiektywne dla całego obiektu.

Przygotowanie podłoża

- Mury wykonane z elementów ceramicznych, betonowych, gazobetonu, betonowych z warstwą fakturową:

- kurz i pył – oczyścić za pomocą miękkiej szczotki, sprężonego powietrza, ewentualnie zmyć wodą pod ciśnieniem (max. 200 barów) i pozostawić do wyschnięcia

- luźne resztki lub wylewki zaprawy ze spoin – skuć i oczyścić

- nierówności, defekty (odchyłki powyżej 1cm sprawdzić testem równości i gładkości)

i ubytki – skuć lub ewentualnie wyrównać zaprawą tynkarską lub wyrównującą z ewentualnie wymaganymi dla użytych zapraw materiałami podkładowymi (preparat gruntujący KAMIT GU) i z zachowaniem okresów karencji.

- wilgoć – pozostawić do wyschnięcia

- wykwity – oczyścić na sucho za pomocą szczotki lub zmyć odpowiednio przygotowanym roztworem. W tym przypadku należy wyeliminować przyczyny ewentualnego podciągania kapilarnego.

- luźne i nienośne elementy elewacji – wykuć, wymienić, ewentualnie uzupełnić materiałem murarskim z zachowaniem wymaganych okresów karencji.

- brud, sadza, tłuszcz – zmyć wodą pod ciśnieniem(max. 200 barów) z ewentualnym dodatkiem detergentów lub specjalnych środków czyszczących, spłukać czystą wodą

i pozostawić do wyschnięcia.

- W przypadku ścian wykonanych z betonu towarowego i wykonanego na budowie, prefabrykowanych elementów betonowych dodatkowo:

- warstwy mleczka cementowego – zeszlifować lub oczyścić przez szczotkowanie i odpylić sprężonym powietrzem, ewentualnie zmyć wodą pod ciśnieniem (max. 200 barów) i pozostawić do wyschnięcia.

- resztki szalunkowych substancji antyadchezyjnych – umyć wodą pod ciśnieniem(max. 200 barów) z ewentualnym dodatkiem detergentów lub specjalnych środków czyszczących, spłukać czystą wodą i pozostawić do wyschnięcia.

- Podłoża pokryte tynkami i farbami mineralnymi:

- powłoki z farb mineralnych i wapiennych

- kurz, pył, kredowanie – oczyścić za pomocą miękkiej szczotki, sprzężonego powietrza,

- ewentualnie zmyć wodą pod ciśnieniem (max. 200 barów) i pozostawić do wyschnięcia

- brud, sadza, tłuszcz – zmyć wodą pod ciśnieniem(max. 200 barów) z ewentualnym dodatkiem detergentów lub specjalnych środków czyszczących, spłukać czystą wodą i

pozostawić do wyschnięcia.

- złuszczenia, odpryski, odwarstwienia – usunąć za pomocą szczotkowania, skrobania (stosowanie środków gruntujących wgłębnych jest niewystarczające), ewentualnie zmyć wodą pod ciśnieniem (max. 200 barów) i pozostawić do wyschnięcia.

- mineralne tynki podkładowe i nawierzchniowe

- kurz, pył, kredowanie – oczyścić za pomocą miękkiej szczotki, sprzężonego powietrza, ewentualnie zmyć wodą pod ciśnieniem (max. 200 barów) i pozostawić do wyschnięcia

- brud, sadza, tłuszcz – zmyć wodą pod ciśnieniem(max. 200 barów) z ewentualnym dodatkiem detergentów lub specjalnych środków czyszczących, spłukać czystą wodą i pozostawić do wyschnięcia.

- nierówności, defekty i ubytki – skuć lub ewentualnie wyrównać zaprawą tynkarską

lub wyrównującą KAMIT KS01 z ewentualnie wymaganymi dla użytych zapraw materiałami podkładowymi i z zachowaniem okresów karencji.

- wilgoć – pozostawić do wyschnięcia

- wykwity – oczyścić na sucho za pomocą szczotki lub zmyć odpowiednio przygotowanym roztworem. W tym przypadku należy wyeliminować przyczyny ewentualnego podciągania kapilarnego.

- miejsca luźne, głuche, odspojone – skuć i oczyścić za pomocą szczotkowania (stosowanie środków gruntujących wgłębnych jest niewystarczające), ewentualnie zmyć wodą pod ciśnieniem (max. 200 barów) i pozostawić do wyschnięcia.

- Powłoki z farb i tynków dyspersyjnych

- złuszczenia, odpryski, odwarstwienia – usunąć mechanicznie (zdzieranie, skrobanie) lub przy pomocy odpowiednich środków chemicznych (ługowanie) spłukać czystą wodą lub wodą pod

ciśnieniem. Na zwartych i mocnych podłożach pod powłokami dyspersyjnymi stosować ciśnienie max. 200 barów, przy renowacji lub naprawach ocieplenia wykonać wcześniej próbę, jednak w żadnym przypadku nie należy przekraczać ciśnienia 40 barów.

- powłoki zwarte, mocne i dobrze przylegające – zmyć czystą bieżącą wodą z ewentualnym

dodatkiem detergentów lub specjalnych środków czyszczących i ponownie spłukać czystą

wodą i pozostawić do wyschnięcia.

Gruntowanie podłoża

Podłoże należy zagruntować gruntem uniwersalnym KAMIT GU w celu wzmocnienia i wyrównania chłonności podłoża. Grunt nakładać równomiernie na powierzchnię ścian za pomocą pędzla lub wałka. Zalecamy rozcieńczanie z wodą 1:1 na mury z betonu komórkowego itp

Średnie zużycie gruntu wynosi 0,10 – 0,15 kg/m2

Montaż listwy cokołowej

Przed montażem listwy cokołowej (startowej) należy wyznaczyć wysokość cokołu

oraz zaznaczyć ją np. za pomocą barwionego sznura. Listwa cokołowa aluminiowa powinna być dostosowana do grubości stosowanego materiału izolacyjnego. Mocuje się ją jako dolne wykończenie ocieplenia. Montażowy łącznik mechaniczny (najlepiej wbijany z tworzywową tuleją rozprężną) należy umieścić w otworze wzdłużnym z jednej strony profilu, dokładnie wypoziomować i zakotwić w ścianie. Należy montować po 3 łączniki na metr bieżący.

Wymagane jest zakotwienie listwy cokołowej w skrajnych otworach po obu stronach profilu. Nierówności ścian należy wyrównać przy pomocy podkładek dystansowych z tworzywa. Zalecane jest wzajemne łączenie listew specjalnymi klipsami montażowymi, co ułatwia sprawne i poziome ustawienie profilu.

W przypadku nieregularnych kształtów budynku (np. krzywizny) można stosować specjalne listwy z poprzecznymi nacięciami. Minimalna odległość listwy startowej od poziomu terenu wynosi 2cm.

Również wszystkie widoczne powierzchnie, do których należą ościeża utworzone

z nachodzących ze ściany płyt termoizolacyjnych czy też dolne i górne zakończenia systemu, należy w pierwszej kolejności zwieńczyć odpowiednimi listwami i profilami, narożnik AL lub PCV z siatką a w przypadku ich braku przykleić pasma z siatki z włókna szklanego, aby uzyskać ciągłą, szczelną i pewnie zamocowaną warstwę zbrojoną systemu.

Wszystkie krawędzie i płaszczyzny systemu ociepleniowego muszą być bezwzględnie

tak zaprojektowane, wykonane i obrobione, aby zapewnić ochronę przed otwartym ogniem

w przypadku pożaru, pełną szczelność przed zawilgoceniem oraz zniszczeniem przez owady, ptaki lub gryzonie.

Rys Montaż listwy startowej, schemat zastosowania narożnika perforowanego zamiast drugiej listwy startowej

Na narożnikach budynków listwę cokołową należy docinać, zwykle pod kątem 45o. Są również dostępne specjalne listwy z wykonanymi wstępnie nacięciami, ułatwiające ich montaż na narożnikach.

Mocowanie płyt styropianowych

Przed przystąpieniem do prac dociepleniowych należy pamiętać, że płyty styropianowe stosowane do ocieplenia budynku nie powinny być narażone na działanie warunków atmosferycznych przez czas dłuższy aniżeli 7 dni. Przed rozpoczęciem prac związanych z przyklejaniem płyt termoizolacyjnych należy na ścianie poprowadzić linki pomocnicze w kierunkach poziomych i pionowych celem określenia ewentualnych odchyleń od płaszczyzny i w razie konieczności podłoże odpowiednio przygotować. Linki te będą pomocne przy bieżącej kontroli równości przyklejanych płyt.

Płyty styropianowe stosowane jako materiał termoizolacyjny należy przyklejać do podłoża stosując zaprawę klejową KAMIT KS01, bądź KAMIT KS02. Przygotowując zaprawę należy przestrzegać zaleceń podanych na opakowaniu. Stosuje się dwie metody nakładania kleju na powierzchnię płyty:

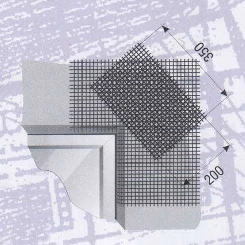

- metodę obwodowo – punktową

Jest to najpopularniejsza metoda (zwana też metodą “ramki i placków”), stosowana

Jest to najpopularniejsza metoda (zwana też metodą “ramki i placków”), stosowana

w przypadku nierówności podłoża do 10 mm.

Na płytę należy nanosić taką ilość zaprawy, aby uwzględniając nierówności podłoża

i możliwą do położenia warstwę kleju (ok. 10 do 20 mm) zapewnić minimum 60% efektywnej powierzchni przyklejenia płyty do podłoża (przy większych nierównościach należy stosować zróżnicowanie grubości izolacji). Po obwodzie płyty, wzdłuż jej krawędzi należy nanieść pasmo zaprawy o szer. 30-50 mm i dodatkowo w środku płyty należy nałożyć 3-6 placków zaprawy.

Średnie zużycie wynosi ok. 5,0 kg/m² .

UWAGA: Zaprawę klejącą nanosi się jedynie na powierzchnię płyt izolacyjnych, nigdy na podłoże.

- metoda grzebienia

Najkorzystniejsza, ale możliwa do stosowania

wyłącznie na równych podłożach. Zaprawę klejącą

należy nakładać na całą powierzchnię płyty

termoizolacyjnej przy użyciu pacy zębatej (zęby

ok. 10 x 10 mm).

Montaż płyt termoizolacyjnych

Każdą płytę termoizolacyjną z nałożoną zaprawą klejącą przyciskamy do ściany i lekko ją przesuwamy w celu skutecznego rozprowadzenia kleju. Płytę styropianu przyklejamy do ściany od dołu elewacji przykładając do listwy startowej (profil cokołowy) lekko ją dociskając pamiętając o zachowaniu układu mijankowego. W przypadku nierównych krawędzi płyt styropianowych należy uzupełnić szczeliny pianką poliuretanową. Płyty należy dociskać równomiernie, np. drewnianą pacą o dużej powierzchni, sprawdzając na bieżąco przy pomocy poziomicy równość powierzchni. Brzeg płyt musi być całkowicie przyklejony. Prawidłowość mocowania po zaschnięciu kleju można sprawdzić poprzez ucisk naroży – przy prawidłowo zamocowanej płycie nie powinno następować jej ugięcie.

Krawędzie płyt należy dociskać szczelnie do siebie. Po stwardnieniu kleju ewentualne szczeliny wynikające z dopuszczalnych tolerancji płyt termoizolacyjnych większe niż 2 mm należy wypełnić klinami z tej samej izolacji, bądź pianką poliuretanową obojętną dla styropianu. Niedopuszczalne jest szpachlowanie styków płyt zaprawą klejową, gdyż powstają wówczas mostki termiczne. Jeżeli szczelina jest większa, aniżeli 1cm lub powstało mechaniczne uszkodzenie warstwy styropianu należy uszkodzone miejsce wyciąć i zastąpić je nowym elementem.

W celu uniknięcia powstania otwartej spoiny pionowej należy po przyciśnięciu płyty, a przed przyklejeniem kolejnej płyty, usunąć nadmiar wypływającego spod niej kleju. Zabieg taki należy również wykonać na narożnikach zewnętrznych budynku.

UWAGA: klej nie może znaleźć się na bocznych krawędziach płyt.

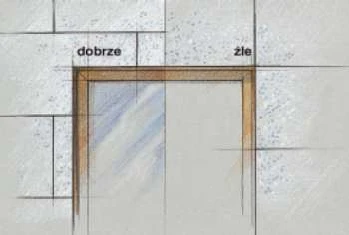

Każdorazowo należy używać pełnych płyt i ich połówek zachowując ich przewiązanie (nie

dotyczy krawędzi ościeży). Nie należy używać płyt wyszczerbionych, wgniecionych czy

połamanych. Przycinanie płyt wystających poza naroża ścian możliwe jest dopiero po

związaniu kleju. Należy zachować przesunięcie styków płyt względem krawędzi ościeży na

szerokość min. 10 cm.

UWAGA: Niedopuszczalne jest pokrywanie się krawędzi płyt termoizolacyjnych

z krawędziami naroży otworów w elewacjach.

Płytę termoizolacyjną należy pozostawić lekko wysuniętą poza narożnik, w celu późniejszego, przycięcia jej wzdłuż prowadnicy. Narożnikowe krawędzie płyt termoizolacyjnych, zaleca się przeszlifować płasko, wzdłuż prowadnicy. Nierówności i uskoki powierzchni płyt termoizolacyjnych należy zeszlifować do uzyskania jednolitej płaszczyzny (powierzchni). Jest to istotny element procesu, który decyduje o

równości ocieplanej powierzchni oraz o zużyciu materiałów w dalszych etapach.

Mocowanie płyt termoizolacyjnych za pomocą łączników mechanicznych

Ewentualne mechaniczne mocowanie płyt styropianowych kołkami należy wykonać, wówczas, gdy istnieje wątpliwość co do wytrzymałości podłoża i powyżej 8 metra wysokości budynku.

- liczba, rodzaj i długość łączników mechanicznych powinna być szczegółowo określona

w dokumentacji technicznej,

- rodzaj łączników zależny jest od rodzaju podłoża, w którym łączniki te mają być osadzane

oraz zastosowanego materiału termoizolacyjnego. Do mocowania płyt styropianowych

możliwe jest stosowanie łączników.

- w przypadku podłoży z betonu komórkowego i z pustaków ceramicznych o poprzecznym

układzie komór powietrznych należy zachować szczególną ostrożność przy doborze łączników

i stosować łączniki przeznaczone do tego rodzaju podłoża (posiadające dopuszczenie do

stosowania),

- w przypadku podłoży o wątpliwej nośności, w szczególności zbudowanych z materiałów

szczelinowych zalecane jest wykonanie prób wyrywania łączników.

- łączniki mechaniczne należy osadzać po stwardnieniu kleju.

Długość łączników zależna jest od budowy ściany oraz od grubości płyt termoizolacyjnych.

Istniejący tynk należy traktować jako nienośne podłoże, dlatego wymaganą głębokość

kotwienia łączników należy liczyć od poziomu właściwej, nośnej ściany i powinna ona

odpowiadać co najmniej długości strefy rozprężnej. Potrzebna długość łączników

mechanicznych obliczana jest poprzez dodanie następujących składników:

L≥ hef + a1 + a2 + d a , gdzie:

hef – minimalna głębokość osadzenia w danym materiale budowlanym,

a1 – łączna grubość starych warstw np. stary tynk,

a2 – grubość warstwy kleju,

da – grubość materiału termoizolacyjnego,

L – całkowita długość łącznika

Informacje dotyczące rodzaju, liczby i rozmieszczeniu łączników mechanicznych powinien

zawierać projekt techniczny ocieplenia budynku. Wielkości te zależne są m.in. od strefy

obciążenia wiatrem, w której znajduje się budynek oraz od wysokości i miejsca wbudowania

łącznika. Liczba łączników nie może być mniejsza niż 4 szt./m2 powierzchni elewacji. Przy

narożnikach budynku w tzw. strefie narożnej wymagane jest zwiększenie liczby łączników.

W pierwszej kolejności łączniki mechaniczne należy osadzać w narożach płyt. Odległości

pomiędzy skrajnymi łącznikami a krawędzią budynku powinna wynosić w przypadku ściany

murowanej co najmniej 10 cm, a w przypadku ściany z betonu co najmniej 5 cm.

Montaż łączników mechanicznych

Łączniki można mocować po całkowitym wyschnięciu kleju, ale nie wcześniej niż po 48h

od momentu przyklejenia płyt termoizolacyjnych. Po nawierceniu otworu w ścianie należy wyfrezować otwór, który pozwoli na całkowite schowanie się łącznika w warstwie styropianu. Kołki wkładamy w tak przygotowane otwory następnie wbijamy lub wkręcamy trzpień mocujący łącznika. Pozostały otwór należy zatkać poprzez aplikację niewielkiej ilości pianki montażowej i włożeniu zaślepki styropianowej. Wystającą część zatyczki należy zeszlifować tarką do styropianu do zlicowania się z płytą styropianową.

Rys. Kołkowanie płyt styropianowych

Zastosowanie zatyczek styropianowych zapobiega powstawaniu mostków termicznych które powstają przy kołkowaniu styropianu.

Wykonanie warstwy zbrojącej

Wykonanie warstwy zbrojącej polega na wtopieniu siatki z włókna szklanego na powierzchni płyty termoizolacyjnej w warstwę zaprawy klejowej KAMIT KS02.

Warstwę zbrojoną wykonuje się najwcześniej po upływie 48 godzin od montażu płyt termoizolacyjnych. Po tym czasie na płyty termoizolacyjne nakłada się zaprawę klejącą

i rozprowadza się ją równomiernie pacą ze stali nierdzewnej (np. “zębatą”. o wielkości zębów 10-12 mm) tworząc warstwę z materiału klejącego na powierzchni nieco większej

od przyciętego pasa siatki zbrojącej. Na tak przygotowanej warstwie natychmiast rozkłada

się siatkę zbrojącą (rozpoczynając od góry ściany, pasami pionowymi o szerokości tkaniny zbrojącej) i zatapia w niej przy użyciu pacy ze stali nierdzewnej, szpachlując na gładko.

Siatka zbrojąca powinna być niewidoczna i całkowicie zatopiona w warstwie materiału klejącego. Należy uważać, aby w trakcie zatapiania siatka była równomiernie napięta, a sąsiadujące pasy powinny mieć zakładkę nie mniejszą niż 10cm, (względnie wyprowadzić poza krawędzie otworów okiennych i drzwiowych). Warstwa zaprawy klejącej z zatopioną siatką z włókna szklanego tworzy warstwę zbrojoną. Grubość warstwy zbrojonej przy pojedynczej tkaninie powinna wynosić od 2 do 4mm.

Średnie zużycie:

przyklejenie płyt styropianowych wynosi ok 5,0 kg/m²

wykorzystanie warstwy zbrojącej ok. 4,0 kg/m² .

Podczas wykonywania prac zalecamy zabezpieczenie powierzchni roboczych przed wpływem niekorzystnych warunków atmosferycznych(nasłonecznienie, deszcz, wiatr, itp.) stosując siatki rusztowaniowe.

Temperatura podłoża podczas kolejnych etapów nie powinna przekraczać 25oC

Rys. Nakładanie zaprawy klejącej

KAMIT KS02 i zatapianie

w niej siatki zbrojącej

Zbrojenie przy narożach okien, drzwi i innych otworów w elewacji.

Powyżej i poniżej krawędzi otworów okien i drzwi, w celu zabezpieczenia przed

zwiększonymi naprężeniami, na warstwę materiału izolacyjnego naklejamy pod kątem 45o

paski tkaniny z włókna szklanego, o wymiarach minimum 25 x 35cm.

Wykonując warstwę zbrojącą na powierzchni szpalet należy zwrócić uwagę na dokładne przycięcie siatki i wtopienie jej bezpośrednio przy futrynie. Niedokładne wykonanie tej

czynności powoduje powstawanie spękań na styku szpaletu z ościeżem. W celu uniknięcia

tego problemu można przed przyklejeniem warstwy izolacyjnej na szpalet wtopić siatkę, a

następnie wywinąć ją na okno. Po montażu materiału izolacyjnego pozostałą siatkę wywija się

ponownie i zatapia w kleju. Na linii styku szpaletu pionowego i poziomego wtapia się

dodatkowe wzmocnienia z siatki.

Zużycie siatki zbrojącej jest większe o co najmniej 20%

od powierzchni ścian ze względu na wszelkie zakładki.

Zalecane jest aby na powierzchniach bardziej

narażonych na uszkodzenia mechaniczne zatopienie

drugiej warstwy siatki z włókna szklanego. Warstwę tą

nakłada się identycznie jak pierwszą z tą różnicą, że

pierwszą warstwę siatki należy ułożyć w poziomie a

drugą w pionie.

Po nałożeniu siatki w pobliżu haków rusztowania itp.

na nacięcie nakłada się dodatkowy pasek siatki i zatapia

ją w masie klejącej. Przy wykańczaniu cokołu z

zastosowaniem listwy cokołowej zatopioną siatkę

należy ściąć po dolnej krawędzi listwy.

Zabezpieczenie powierzchni zewnętrznej

Po około 3 dniach, gdy klej całkowicie wyschnie ścianę/budynek/ należy pomalować farbą gruntującą KAMIT GT lub KAMIT GTS w zależności od wyprawy tynkarskiej.

W przypadku zastosowania ciemnych kolorów tynku zaleca się zastosowanie farb gruntujących podkładowych w kolorze zbliżonym do tynku. Farba gruntująca wzmacnia i impregnuje klej, wyrównuje chłonność podłoża oraz stanowi warstwę kontaktową z tynkiem

Zużycie farby gruntującej wynosi około 0,40 – 0,45 kg/m2.

UWAGA! Farby gruntującej nie należy rozcieńczać!

Zaleca się, aby farbę nakładać pędzlem lub wałkiem. Farba

po wyschnięciu jest odporna na warunki atmosferyczne, jest to

istotne w przypadku niemożności kontynuowania prac (jesienią,

zimą) można wówczas je zakończyć i wznowić, gdy warunki

atmosferyczne będą korzystne. W tej sytuacji wymagane jest

oczyszczenie powierzchni z zabrudzeń i ponowne jej zagruntowanie

w przypadku jakichkolwiek oznak uszkodzenia warstwy gruntu.

Wykonanie tynku

Wierzchnią wyprawę tynkarską należy nakładać po dokładnym wyschnięciu warstwy

zbrojonej i farby gruntującej, nie wcześniej jednak niż po 48 godzinach od nałożenia ostatniej

warstwy.

Tynki mineralne KAMIT TMB

Tynki mineralne KAMIT TMB o uziarnieniu 1,5 i 2,0 mm są mieszankami kruszywa

mineralnego, spoiw mineralnych jak i polimerowych, a także pigmentów i środków

modyfikujących. Służą do wykonywania dekoracyjnych cienkowarstwowych wypraw

tynkarskich w systemach ociepleń budynków.

Do właściwych prac tynkarskich można przystąpić po dokładnym i całkowitym wyschnięciu

warstwy podkładowej jednak nie wcześniej niż po 48h. Temperatura podłoża podczas

nakładania nie powinna przekraczać 25oC. Przygotowaną zgodnie z instrukcją na opakowaniu

zaprawę, należy nanosić na grubość ziarna, pacą ze stali nierdzewnej.

Po krótkim czasie kiedy masa nie klei się do narzędzia, należy nadać tynkowi fakturę. Do tego

celu należy zastosować płasko trzymaną pacę z tworzywa sztucznego. Prace na ścianie

tworzącej jedną płaszczyznę należy prowadzić w sposób ciągły, bez przerw, stosując materiał

z jednej partii produkcyjnej, której numer podany jest na opakowaniu. Pochodzący z różnych

partii tynk może powodować różnicę w odcieniach tynku, wpływają na to zawarte w nim

wypełniacze mineralne. Podczas wykonywania prac zalecamy zabezpieczenie powierzchni

roboczych przed wpływem niekorzystnych warunków atmosferycznych(nasłonecznienie,

deszcz, wiatr, itp.) stosując siatki rusztowaniowe.

UWAGA! Tynku ani narzędzi nie należy skrapiać wodą.

Zużycie tynku uzależnione jest od warunków temperaturowych oraz jakości podłoża i wynosi

na ogół:

ziarno 1,5mm – około 2,4 – 2,6 kg/m2.

ziarno 2,0mm – około 2,8 – 3,2 kg/m2.

Prace tynkarskie należy wykonywać przy temperaturze podłoża i otoczenia od +5oC

do +25oC.

W trakcie nakładania i wysychania tynku chronić go przed zbytnim nasłonecznieniem,

deszczem, wiatrem aż do całkowitego wyschnięcia. Podczas wysychania tynku temperatura

nie może spaść poniżej +10oC. Niesprzyjające warunki atmosferyczne w tym niska

temperatura i wysoka wilgotność powietrza znacznie wydłużają czas wiązania wyprawy, co

sprzyja powstawaniu tzw. „wykwitów solnych”. Nie stanowią one wady, ale pogarszają

wygląd estetyczny powierzchni. Aby temu zapobiec zaleca się egalizowanie ich powierzchni

farbami elewacyjnymi.

Egalizacja odbywa się z wykorzystaniem farb silikonowych KAMIT SIL. Wytyczne dotyczące

malowania farbami znajdują się w karcie technicznej tego wyrobu. Niemniej jednak trzeba

mieć na uwadze by malowanie i wysychanie farb odbywało się w temperaturze od +8oC do

+25oC, zaś malowane powierzchnie były osłonięte przed zbytnim nasłonecznieniem,

deszczem, wiatrem, aż do całkowitego wyschnięcia. Temperatura nie może spaść poniżej +8oC

przez 24 godziny od aplikacji. Do malowania warstwy wyprawy należy przystąpić

najwcześniej po 7 dniach od położenia.

Tynki akrylowe KAMIT TAB

Tynk akrylowy baranek KAMIT TAB o uziarnieniu 1,5 i 2,0 mm jest mieszaniną dyspersji akrylowo – styrenowej, kruszywa mineralnego, pigmentów, środków modyfikujących i konserwujących, a także dodatków grzybobójczych i alergobójczych oraz wody. Produkowany w kolorze białym i kolorach wg palety barw. Przed nałożeniem tynku powierzchnia bezwzględnie powinna być zagruntowana gruntem KAMIT GT w kolorze odpowiednim dla stosowanego tynku. Do prac tynkarskich należy przystąpić wówczas, gdy warstwa podkładowa jest całkowicie wyschnięta. Temperatura podłoża podczas nakładania nie powinna przekraczać 25oC.

Masę przed nakładaniem należy wymieszać mieszadłem wolnoobrotowym a następnie nanosić na grubość ziarna, pacą ze stali nierdzewnej. Po krótkim czasie kiedy masa nie klei się do narzędzia, należy nadać tynkowi fakturę. Do tego celu stosuje się płasko trzymaną pacę z tworzywa sztucznego. Prace na ścianie tworzącej jedną płaszczyznę należy prowadzić w sposób ciągły, bez przerw, stosując materiał z jednej partii produkcyjnej, której numer podany jest na opakowaniu.

Średnie zużycie wynosi:

przy uziarnieniu 1,5 mm ok 2,5 kg/m2

przy uziarnieniu 2,0 mm ok 3,0 kg/m2

Podczas wykonywania prac zalecamy zabezpieczenie powierzchni roboczych przed wpływem niekorzystnych warunków atmosferycznych(nasłonecznienie, deszcz, wiatr, itp.) stosując siatki rusztowaniowe. W czasie wysychania tynku temperatura nie może spaść poniżej +5oC. Niesprzyjające warunki atmosferyczne takie jak niska temperatura, czy wysoka wilgotność powietrza znacznie wydłużają proces wiązania wyprawy. Aby uniknąć spękań spowodowanych nagrzewaniem się tynków w ciemnych kolorach ich stosowanie powinno być ograniczone do niewielkich fragmentów elewacji, detali architektonicznych itp.

Prace tynkarskie należy wykonywać przy temperaturze podłoża i otoczenia od +5oC

do +25oC.

Tynki silikonowe KAMIT TSB i TB SIL PREMIUM

Tynk silikonowy baranek KAMIT TSB i TB SIL PREMIUM o uziarnieniu 1,5 i 2,0 mm są mieszaniną dyspersji żywic silikonowych, odpowiednio dobranych dodatków polimerowych oraz hydrofobizujących, kruszyw mineralnych, pigmentów, środków modyfikujących i konserwujących, a także dodatków grzybobójczych i alergobójczych oraz wody. Produkowane w kolorze białym i kolorach wg palety barw. Przed nałożeniem tynku powierzchnia bezwzględnie powinna być zagruntowana gruntem KAMIT GTS w kolorze odpowiednim dla stosowanego tynku . Do prac tynkarskich należy przystąpić wówczas, gdy warstwa podkładowa jest całkowicie wyschnięta. Temperatura podłoża podczas nakładania nie powinna przekraczać 25oC. Masę przed nakładaniem należy wymieszać mieszadłem wolnoobrotowym, a następnie nanosić ręcznie pacą ze stali nierdzewnej na grubość ziarna lub maszynowo. Po krótkim czasie kiedy masa nie klei się do narzędzia, należy nadać tynkowi fakturę. Do tego celu stosuje się płasko trzymaną pacę z tworzywa sztucznego. Prace na ścianie tworzącej jedną płaszczyznę należy prowadzić w sposób ciągły, bez przerw, stosując materiał z jednej partii produkcyjnej, której numer podany jest na opakowaniu.

Średnie zużycie wynosi:

przy uziarnieniu 1,5 mm ok 2,5 kg/m2

przy uziarnieniu 2,0 mm ok 3,0 kg/m2

Podczas wykonywania prac zalecamy zabezpieczenie powierzchni roboczych przed wpływem niekorzystnych warunków atmosferycznych (nasłonecznienie, deszcz, wiatr, itp.) stosując siatki rusztowaniowe.

Podczas wysychania tynku temperatura nie może spaść poniżej +5oC. Niesprzyjające warunki atmosferyczne takie jak niska temperatura, czy wysoka wilgotność powietrza znacznie wydłużają proces wiązania wyprawy. Aby uniknąć spękań spowodowanych nagrzewaniem się tynków w ciemnych kolorach ich stosowanie powinno być ograniczone do niewielkich fragmentów elewacji, detali architektonicznych itp.

Czas pełnego utwardzenia minimum 48 godzin.

Prace tynkarskie należy wykonywać przy temperaturze podłoża i otoczenia od +5oC

do +25oC.

Tynk mozaikowy KAMIT TM

Tynk mozaikowy KAMIT TM jest mieszaniną dyspersji akrylowej, naturalnego lub barwionego kruszywa o odpowiedniej granulacji, środków modyfikujących i konserwujących oraz wody. Jest on przeznaczony do ręcznego wykonywania fragmentów elewacji zewnętrznych jak cokoły, szpalety okienne itp. Nie zaleca się stosowania tynku na powierzchniach poziomych na zewnątrz budynku.

Przed nałożeniem tynku powierzchnia bezwzględnie powinna być zagruntowana gruntem KAMIT GT w kolorze odpowiednim do stosowanego tynku. Do prac tynkarskich należy przystąpić wówczas, gdy warstwa podkładowa jest całkowicie wyschnięta. Temperatura podłoża podczas nakładania nie powinna przekraczać 25oC. Przygotowaną zgodnie z instrukcją na opakowaniu masę, należy nanosić i wygładzić pacą ze stali nierdzewnej. W celu uniknięcia przerw oraz uzyskania jednolitej struktury tynku, masę należy nakładać na grubość ziarna na całą wykonywaną powierzchnię. Zbyt mocne wygładzenie powierzchni może doprowadzić do przetarć. W trakcie nakładania i wysychania tynku chronić go przed zbytnim nasłonecznieniem, deszczem, wiatrem aż do całkowitego wyschnięcia. Niesprzyjające warunki atmosferyczne takie jak niska temperatura, czy wysoka wilgotność powietrza znacznie wydłużają proces

schnięcia tynku, co objawia się trwałymi, nieusuwalnymi, jaśniejszymi przebarwieniami na jego powierzchni. Tynk bezpośrednio po nałożeniu ma barwę mleczno – błękitną, która w trakcie wysychania powłoki ustępuje. Przy dużej wilgotności dopuszcza się występowanie jaśniejszego nalotu, który po pewnym czasie ustępuje. Ze względu na możliwość wystąpienia różnicy w kolorze kruszywa należy stosować na danej płaszczyźnie tynk z tej samej partii produkcyjnej.

Zużycie tynku uzależnione jest od warunków temperaturowych oraz jakości podłoża i wynosi na ogół:

ziarno 1,6mm – około 4 kg/m2.

Prace tynkarskie należy wykonywać przy temperaturze podłoża i otoczenia od +5oC do +25oC.

UWAGA! Produkt gotowy do użycia – nie należy go rozcieńczać wodą!

Farba silikonowa KAMIT SIL

Farba KAMIT SIL jest mieszaniną dyspersji żywic silikonowych, odpowiednio dobranych dodatków polimerowych oraz hydrofobizujących, wypełniaczy mineralnych, pigmentów, środków modyfikujących, środków ochrony powłoki oraz wody.

Produkt służy do malowania konserwacyjnego, ochronnego i dekoracyjnego fasad i wnętrz budynków. Można ją nanosić na takie podłoża jak: tynki cementowe, cementowo-wapienne, wapienne, gipsowe, beton, terabona, itp. oraz na mineralnych, polimerowo-mineralnych, silikatowych, silikonowych i polimerowych tynkach cienkowarstwowych.

Tworzy powłoki odporne na działanie warunków atmosferycznych, zasad, promieniowania UV, a także zabezpiecza powłokę przed wzrostem mikroorganizmów.

Produkt jest gotowy do użycia. Podłoże należy odpowiednio przygotować. Powinno

być suche, zwarte, nośne i pozbawione substancji utrudniających przyczepność.

Do malowania tynków cementowych, cementowo-wapiennych, wapiennych można przystąpić po 21 dniach od ich nałożenia. Malowanie tynków cienkowarstwowych

i polimerowo-mineralnych można rozpocząć po 7 dniach od ich nałożenia.

Tynki syntetyczne, oraz stare spójne powłoki z farb dyspersyjnych należy przed malowaniem oczyścić, zmyć wodą i pozostawić do wyschnięcia. W przypadku widocznego wzrostu mikroorganizmów podłoże należy umyć wodą pod ciśnieniem i zdezynfekować preparatem biobójczym na 24h przed planowanym malowanie. Przed położeniem farby, podłoża niejednorodne lub o zwiększonej chłonności należy zagruntować gruntem KAMIT GU .

Przed malowaniem farbę należy wymieszać mieszadłem wolnoobrotowym.

Farbę nakładać pędzlem, wałkiem lub metodą natryskową. Czas wysychania wynosi około

4 – 6 godzin w zależności od warunków zewnętrznych.

Średnie zużycie farby wynosi:

0,20 – 0,25 kg/m2 przy jednokrotnej aplikacji.

W celu uniknięcia różnic kolorystycznych na jednej powierzchni roboczej należy stosować farbę z tej samej partii, zaś sąsiadujące ze sobą powierzchnie należy malować w jednym cyklu.

W trakcie nakładania i wysychania farby chronić ją przed zbytnim nasłonecznieniem, deszczem, wiatrem aż do całkowitego wyschnięcia ponieważ różne warunki zewnętrzne mogą doprowadzić do różnic w odcieniu farby. Narzędzia myć wodą bezpośrednio po ukończeniu prac.

Prace należy wykonywać przy temperaturze podłoża i otoczenia od +5oC do +25oC.

Trwałość i konserwacja ocieplenia

Trwałość bezspoinowego systemu ocieplenia oceniana jest na 30 lat. Powstawanie uszkodzeń w warstwie tynkarskiej może być przyczyną i początkiem uszkodzeń w dalszych warstwach systemu, z tego względu wymagana jest konserwacja, renowacja i naprawa wyprawy tynkarskiej. W przypadku stwierdzenia ubytków, uszkodzeń mechanicznych w powierzchniowej warstwie systemu ocieplenia należy je bezwzględnie zabezpieczyć poprzez przeszpachlowanie, pomalowanie lub nałożenie nowej warstwy tynku.

Zaleca się również usunięcie wszelkiego rodzaju zabrudzeń, alg, glonów poprzez umycie wyprawy tynkarskiej wodą z dodatkiem detergentu i spryskanie całości preparatem dezynfekującym. W zależności od lokalizacji oraz stopnia zabrudzenia budynku należy przeprowadzić konserwację elewacji co najmniej raz na 2 lata. Aby okres renowacji wydłużyć elewację można przemalować odpowiednimi farbami z dodatkiem substancji chroniących powłokę przed wzrostem mikroorganizmów.

Produkty wchodzące w skład systemu KAMIT

System z

zastosowaniem

dekoracyjnych

tynków

silikonowych | klej do przyklejania płyt styropianowych KAMIT KS 01

klej do przyklejania płyt styropianowych i zatapiania siatki KAMIT KS 02

grunt pod tynki silikonowe KAMIT GTS

grunt uniwersalny KAMIT GU

tynk silikonowy baranek KAMIT TSB, TB SIL PREMIUM |

System z

zastosowaniem

dekoracyjnych

tynków

akrylowych | klej do przyklejania płyt styropianowych KAMIT KS 01

klej do przyklejania płyt styropianowych i zatapiania siatki KAMIT KS 02

grunt pod tynki mineralne i akrylowe KAMIT GT

tynk akrylowy baranek KAMIT TAB lub

tynk mozaikowy KAMIT TM |

System z

zastosowaniem

dekoracyjnych

tynków

mineralnych | klej do przyklejania płyt styropianowych KAMIT KS 01

klej do przyklejania płyt styropianowych i zatapiania siatki KAMIT KS 02

grunt pod tynki mineralne i akrylowe KAMIT GT

tynk mineralny baranek KAMIT TMB

farba silikonowa KAMIT SIL |

Dodatkowo w skład systemu wchodzą elementy nie produkowane przez firmę AKAMIT takie jak: styropian, siatka zbrojąca, kołki łącznikowe, narożniki, listwy itp.